H Nissan άνοιξε τις πύλες του εργοστασίου της στο Sunderland της Μεγάλης Βρετανίας για τους δημοσιογράφους του ειδικού Τύπου μετά από μια δεκαετία. Αυτά τα δέκα χρόνια το εργοστάσιο άλλαξε σημαντικά σε κύριους και καίριους τομείς που αφορούν ως επί το πλείστον στη βιωσιμότητα και στην αυτοματοποίηση. Το «Quattroruote» ήταν ένα από τα τρία ελληνικά Μέσα που κάλεσε η επίσημη αντιπροσωπεία, μιας και ειδικευόμαστε σε τέτοια θέματα, οπότε στις επόμενες σελίδες θα προσπαθήσουμε να σας ταξιδέψουμε μαζί μας και να σας δείξουμε βήμα-βήμα πώς λειτουργεί ένα σύγχρονο εργοστάσιο της αυτοκινητοβιομηχανίας, στο οποίο μάλιστα κατασκευάζεται το δημοφιλέστατο, αλλά και αυτοκίνητο- σταθμός για τη Nissan και το εργοστάσιο αυτό, Qashqai.

του Τρύφωνα Αλεξόπουλου • Φωτογραφίες: Nissan, Τρύφωνας Αλεξόπουλος

Οι περισσότεροι από εµάς έχουµε δει κάποιο βίντεο από ένα εργοστάσιο αυτοκινήτου, που δείχνει την παραγωγική διαδικασία από το 0 έως την ολοκλήρωση, όµως, όπως λένε, άλλο να το βλέπεις σε µια οθόνη και άλλο να το ζεις. Το πράσινο φως δόθηκε µε την έκδοση των εισιτηρίων για το Newcastle Upon Time, γειτονική αλλά σαφώς πιο γνωστή πόλη από το Sunderland. Περί τα 20 λεπτά απέχει το εργοστάσιο της Nissan από το κέντρο του Newcastle, ωστόσο το ξύπνηµα µέσα στο χάραµα -σχετικό µιας και στα βορειοδυτικά της Ευρώπης ακόµα και τη νύχτα ο ουρανός είναι φωτεινός- ήταν απαραίτητο, πρωτίστως διότι ένα εργοστάσιο «ξυπνάει» νωρίς, αλλά και γιατί έπρεπε µετά το πρωινό µας να ακολουθήσουµε µια διαδικασία προετοιµασίας και ενηµέρωσης για τα πρωτόκολλα ασφαλείας, που είναι πολύ αυστηρά. Αφού µας είχαν ήδη αναφέρει ότι έπρεπε να φορέσουµε µακρυµάνικα ρούχα από την παρουσίαση του Qashqai το προηγούµενο βράδυ, µας «έντυσαν» µε φωσφωριζέ γιλέκα, καπέλα-κράνη και προστατευτικά γυαλιά, ενώ για ευνόητους λόγους τσεπώσαµε και ένα kit ενδοεπικοινωνίας.

Πριν περάσουµε όµως στην ξενάγηση και στα σηµεία της παραγωγής που έχουν να δουν τα φώτα της δηµοσιότητας πολλά χρόνια ή ακόµα και σε κάποια τµήµατα που η Nissan έδειξε για πρώτη φορά µε αφορµή το µετασχηµατισµό του εργοστασίου σε βιώσιµο, το πλάνο ανάπτυξης EV36Zero και τον συνολικό εξηλεκτρισµό της, αξίζει να κάνουµε µια µικρή ιστορική αναδροµή, µιας και η σηµαντικότητα του εργοστασίου στο Sunderland είναι πραγµατικά ανεκτίµητη τόσο για την ιαπωνική µάρκα όσο και για την οικονοµία της Μεγάλης Βρετανίας.

Η ιστορία του Nissan Motor Manufacturing

Το ηµερολόγιο έγραφε Φεβρουάριο του 1984, όταν η Nissan µε την κυβέρνηση της Μεγάλης Βρετανίας υπέγραψαν µία συµφωνία για τη δηµιουργία ενός εργοστασίου. Διόλου τυχαίο βέβαια από πολλές απόψεις. Από τη µία η ιαπωνική βιοµηχανία γνώριζε την ακµή της εκείνη τη δεκαετία, µε πάνω από 50 εταιρίες (Sony, Hitachi και πολλές ακόµα) να έχουν εγκαταστάσεις και εργοστάσια, βάζοντας το Ηνωµένο Βασίλειο στα ίσια µε τη Δυτική Γερµανία στις χώρες προτίµησης των Ιαπώνων, στην προσπάθειά τους να αποφύγουν τον προστατευτισµό, µεταφέροντας την παραγωγή τους στην Ευρώπη. Από την άλλη η Nissan εισήγαγε αυτοκίνητα στη Μεγάλη Βρετανία από το 1978, όταν ακόµα ονοµαζόταν Datsun. Σηµατοδοτώντας την εξάπλωση της ιαπωνικής βιοµηχανίας και στη Δύση, οι πωλήσεις της Datsun αυξάνονταν σταθερά φτάνοντας στα τέλη της δεκαετίας του ’70 τις 100.000, χάρη στις ανταγωνιστικές τιµές, τα καλά επίπεδα εξοπλισµού και την περιβόητη αξιοπιστία που προσέφεραν, η οποία µάλιστα ερχόταν σε αντίθεση µε την τότε απογοητευτική πορεία και ρήξη της βρετανικής αυτοκινητοβιοµηχανίας και ειδικότερα της British Leyland Motor Corporation, κάτι που η κυβέρνηση γνώριζε πολύ καλά.

Η πρωθυπουργός του Ηνωµένου Βασιλείου, Margaret Thatcher, ήταν αυτή που έδωσε «αγώνα» από το 1977 όταν βρισκόταν ακόµα στην αντιπολίτευση, µε επισκέψεις σε ένα από τα αυτοµατοποιηµένα εργοστάσια της Nissan και συναντήσεις µε τον Ιάπωνα πρωθυπουργό, Yasuhiro Nakasone. Το 1984 η απόφαση είχε παρθεί από τη δεύτερη µεγαλύτερη ιαπωνική αυτοκινητοβιοµηχανία (η Toyota ήταν στην πρώτη θέση), όπως προαναφέραµε, η οποία κατέληξε στο Sunderland (τo Immingham και το Shotton ήταν οι άλλες δύο επιλογές που εξέταζαν), κυρίως λόγω κοντινής απόστασης µε τα λιµάνια Tynes and Tees και το διεθνές αεροδρόµιο του Newcastle, αλλά και τους µεγάλους κεντρικούς δρόµους όπως ο Α1 και ο Α19 . Αξίζει να σηµειωθεί ότι µε τη µε τη βοήθεια του υπουργού Εµπορίου και Βιοµηχανίας, Norman Tebbit, η Thatcher κατάφερε να διαπραγµατευτεί µια ειδική συµφωνία για τη Nissan, προσφέροντας την έκταση σε αγροτικό και όχι βιοµηχανικό κόστος, περίπου 1.800 λίρες το εκτάριο (1 εκτάριο ισούται µε 10 στρέµµατα) – η µεγάλη αυτή έκταση ήταν προηγουµένως το αεροδρόµιο του Sunderland.

Στις 8 Σεπτεµβρίου 1986, η Margaret Thatcher και ο πρόεδρος της Nissan, Yutaka Kume, ολοκλήρωσαν τα επίσηµα εγκαίνια του ολοκαίνουριου εργοστασίου της Nissan στη Μεγάλη Βρετανία και πρώτου στην Ευρώπη. Πριν καν από την οµιλία της Thatcher, η παραγωγή στο Ηνωµένο Βασίλειο είχε ήδη ξεκινήσει µε ένα λευκό Bluebird 2.0 GTX της σειράς T12.

Οι εξαγωγές ξεκίνησαν το επόµενο κιόλας έτος, ενώ το εργοστάσιο της Nissan και το εργατικό δυναµικό του αυξήθηκαν άµεσα. Ένα κύµα ξένων επενδύσεων, συµπεριλαµβανοµένων περίπου 1.000 άλλων ιαπωνικών εταιριών και µαρκών αυτοκινήτου ακολούθησε το παράδειγµα. Η Toyota ρίζωσε στο Derby, ενώ η Honda επέλεξε το Swindon.

Εκτός από τη σηµαντικότητα που είχε αυτή η κίνηση για τη Nissan πάντως, άλλο τόσο σηµαντική ήταν και για την οικονοµία του Ηνωµένου Βασιλείου, αφού την περίοδο εκείνη η ανεργία σηµείωνε ιστορικά υψηλά. Αρκεί µόνο το στατιστικό πως για τις πρώτες 450 διαθέσιµες θέσει εργασίας για το εργοστάσιο έγιναν 25.000 αιτήσεις. Και ένα fun fact εδώ, που µας µοιράστηκε ο Adam Pennick, αντιπρόεδρος Παραγωγής της Nissan στο Ηνωµένο Βασίλειο, στο εργοστάσιο εργάζονται ακόµα 9 υπάλληλοι από το 1985.

Υπερσύχγρονο και βιώσιµο

Φτάνοντας στο σήµερα, το εργοστάσιο στο Sunderland, που στην ευρύτερη περιοχή θεωρείται το «σπίτι» της Nissan, είναι µε τη σειρά του το «σπίτι» του Qashqai. Ήταν πριν από 18 χρόνια όταν βγήκε από τη γραµµή παραγωγής το πρώτο µοντέλο της κατηγορίας των Crossover SUV. Το 2006 είχαν ως στόχο τις 100.000 µονάδες, το 2008 τη γραµµή παραγωγής πέρασαν 200.000 Qashqai, το 2011 έφτασαν το 1.000.000 (κατέκτησε και την πρωτιά στην παραγωγή µονάδων από τα εργοστάσια αυτοκινήτου στη Μ.Β.). Το 2024 η Nissan άγγιξε τα 4,4 εκατοµµύρια, µε τα 120.000 από αυτά να εφοδιάζονται µε το εξηλεκτρισµένο σύνολο E-POWER. Όλα τα παραπάνω µεταφράζονται στο αν µη τι άλλο εντυπωσιακό στατιστικό της παραγωγής ενός (1) Qashqai κάθε 140 δευτερόλεπτα, χωρίς σταµατηµό, από το 2006.

Εµείς είχαµε την ευκαιρία να δούµε από κοντά την παραγωγή του ανανεωµένου Qashqai της τρίτης γενιάς, που χρειάζεται 14 ώρες για να ολοκληρωθεί και που οσονούπω θα είναι διαθέσιµο και στην ελληνική αγορά, η οποία µάλιστα βρισκόταν στο επίκεντρο. Επιπλέον, στη γραµµή παραγωγής είδαµε τα ανανεωµένα Juke, αλλά κανένα Leaf, αφού η παραγωγή του έφτασε στο τέλος της τους προηγούµενους µήνες. Αυτά είναι άλλωστε τα τρία βασικά µοντέλα που παράγονται στο εργοστάσιο αυτό. Στην περίπτωση του Juke έχουν κατασκευαστεί 1,4 µονάδες, µε το Leaf να έχει φτάσει τις 282.000, για ένα σύνολο των µοντέλων στην ιστορία του εργοστασίου που ξεπερνά τα 11.000.0000 αυτοκίνητα, σε πάνω από 100 χώρες. Για τις τελευταίες αναβαθµίσεις πραγµατοποιήθηκε µια νέα επένδυση 30 εκατοµµυρίων λιρών στο εργοστάσιο, ποσό που προστέθηκε στη συνολική επένδυση της Nissan στο Ηνωµένο Βασίλειο, ύψους 6 δισεκατοµµυρίων λιρών.

Το «ταξίδι» ξεκινάει

Θα µπορούσε να το χαρακτηρίσεις και πραγµατικό ταξίδι, αφού φαίνεται πως όλη η περιοχή έχει ως βάση το εργοστάσιο. Οι ταµπέλες προς αυτό κάνουν την εµφάνισή τους αµέσως µόλις βγεις από το κέντρο του Newcastle και εισέλθεις στο δρόµο ταχείας κυκλοφορίας 184. Το καταπράσινο τοπίο από τις πεδιάδες της περιοχής, σε συνδυασµό µε την «αγγλική µουντίλα» λόγω του καιρού, που όπως φαντάζεστε ήταν συννεφιασµένος µε συνοδεία ψιλόβροχου, ταιριάζει γάντι στο όλο βιοµηχανικό κόνσεπτ. Από µακριά και κατηφορίζοντας προς το εργοστάσιο, το πρώτο πράγµα που παρατηρείς είναι οι θεόψηλες ανεµογεννήτριες και τα πολλά, ψηλά, λευκά σιδερένια κτίρια. Είναι σαν µια µικρή πόλη άλλωστε µε δικούς της δρόµους, αφού η συνολική έκτασή του αγγίζει τα 3.600 στρέµµατα σχεδόν (3,58 km2). Για να καταλάβετε, µέσα στην έκταση του εργοστασίου τηρείται κανονικά ο ΚΟΚ, ενώ υπάρχουν ακόµα και κάµερες ελέγχου ταχύτητας.

Η ξενάγηση ακολούθησε τη λογική της σειράς παραγωγής, όπως και θα σας την παρουσιάσουµε. Πρώτα πήγαµε στο κοµµάτι όπου τα µέταλλα «κόβονται» και παίρνουν µορφή από τις πρέσες. Συνεχίσαµε στο µέρος όπου όλα τα πάνελ συναρµολογούνται και ενώνονται. Ακολούθησε το βάψιµο και το δεύτερο και πιο σηµαντικό κοµµάτι της συναρµολόγησης, µε την τοποθέτηση της βάσης, των κινητήριων συνόλων, των ηλεκτρονικών και ηλεκτρολογικών συστηµάτων και του εσωτερικού µέρους. Οι τεχνικοί έλεγχοι που απαιτούνται σε κάθε αυτοκίνητο, σε όλα τα στάδια παραγωγής, αγγίζουν σε περιπτώσεις, όπως το Qashqai, τους 975 ποιοτικούς ελέγχους, τόσο µε το χέρι όσο και µε ειδικούς αισθητήρες και laser.

-

Press Shop: Το µέρος που όλα ξεκινούν και παίρνουν µορφή

Είναι το µέρος που όλα ξεκινούν. Έχει έκταση 32.040 m2 αφιερωµένα στην παραγωγή και 11.120 m2 για την αποθήκευση των πάνελ του αµαξώµατος. Η σειρά έχει ως εξής: ο χάλυβας ή το αλουµίνιο φτάνουν έτοιµα από τους προµηθευτές σε τεράστια ρολά και ετοιµάζονται 4 ώρες πριν από την παραγωγή, µε τη µεταφορά από τους βιοµηχανικούς γερανούς στην οροφή του κτιρίου, σε ειδικές βάσεις. Στον κύριο χώρο του Press Shop υπάρχουν τρεις/τέσσερις πρέσες διαφορετικής πίεσης ή κάθε µία. Η διαδικασία γίνεται αυτοµατοποιηµένα και απίστευτα γρήγορα, ενώ έχει δοθεί µεγάλη βάση στην εξοικονόµηση χώρου.

Από τα ρολά, γίνεται η απαραίτητη σχεδίαση ανάλογα µε το προγραµµατισµένο πάνελ, το κόψιµο και ο σχηµατισµός. Από το ένα στάδιο στο άλλο τα πάνελ µεταφέρονται στο άψε-σβήσε µε ροµποτικούς βραχίονες, ενώ τα υλικά που περισσεύουν πέφτουν µέσα σε ειδικά αυλάκια κάτω από τα «τραπέζια» κοπής και απορροφούνται από το ενσωµατωµένο σύστηµα αναρρόφησης. Για τα αλουµινένια πάνελ, τα υπολείµµατα επιστρέφουν στον προµηθευτή για λόγους ανακύκλωσης.

Σύµφωνα µε τη Nissan έτσι εξοικονοµείται τουλάχιστον το 90% της ενέργειας που απαιτείται για να κατασκευαστούν νέα ρολά αλουµινίου, τα οποία φυσικά επιστρέφουν στο εργοστάσιο για να χρησιµοποιηθούν. Από τα ροµπότ, στον έλεγχο µε το χέρι που διαρκεί 30-40 δευτερόλεπτα για ένα πλαϊνό πάνελ. Από το Press Shop στο επόµενο µέρος της παραγωγής που πραγµατοποιείται στο Body Shop, η µεταφορά γίνεται µε αυτοµατοποιηµένες πλατφόρµες ροµπότ, καθεµία από τις οποίες κουβαλάει 12 πάνελ.

-

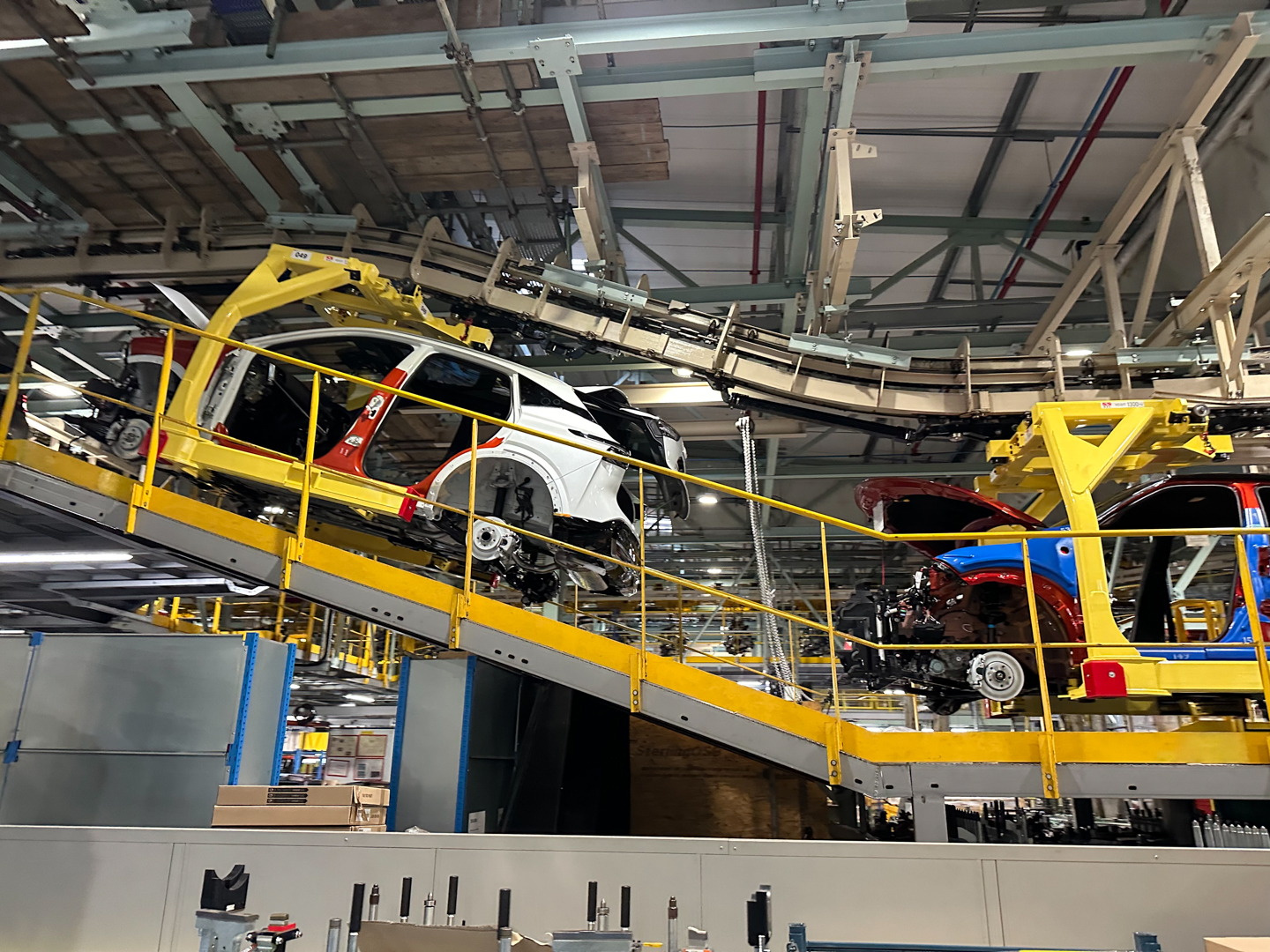

Body Shop: Τα αυτοκίνητα συναρµολογούνται

Το Press Shop συνορεύει το Body Shop, το οποίο µε τη σειρά του εκτείνεται για 54.500 m2. Η παραγωγή χωρίζεται σε δύο γραµµές, µία για τη συναρµολόγηση των πάνελ του Qashqai και µία για του Juke, στην οποία ωστόσο κατασκευάζονται και Qashqai λόγω της µεγαλύτερης εµπορικής απαίτησης από το 2016. Σε αυτό το στάδιο, µε εξαίρεση τους ποιοτικούς ελέγχους και τους απαραίτητους χειριστές των µηχανηµάτων, όλα γίνονται αυτόµατα. Τα πάνελ µεταφέρονται από το Press Shop, όπως είπαµε, µε ροµπότ πλατφόρµες, όταν το κοντινό 2021 χρησιµοποιούνταν κλαρκ και δηµιουργούταν συµφόρηση. Το «ράψιµο» των πάνελ γίνεται µε αυτοµατοποιηµένους βραχίονες συγκόλλησης και µε απρόσκοπτο τρόπο τα αµαξώµατα ακολουθούν τη ροή και καταλήγουν στις γραµµές παραγωγής του τελικού, για το στάδιο αυτό δηλαδή, ποιοτικού ελέγχου, που πάλι γίνεται µε το χέρι. Δύο άτοµα ανά αυτοκίνητο τσεκάρουν κάθε πάνελ για τυχόν ανωµαλίες ή λάθη στην εφαρµογή. Από εκεί και από την οριζόντια διάταξη αρχίζουν την ανηφορική τους διαδροµή για να περάσουν στο επόµενο στάδιο, το βάψιµο.

-

Paint Shop: Το βάψιµο του σήµερα, η ανακύκλωση του αύριο

Στα προηγούµενα κτίρια µετακινηθήκαµε µε 7θέσια αυτοκινητάκια του… γκολφ, για να µεταβούµε στο επόµενο όµως το «ρεπερτόριο» άλλαξε. Το Paint Shop βρίσκεται απέναντι, οπότε απέχει 5 λεπτά µε τα πόδια. Εκεί έπρεπε να προσθέσουµε ακόµα ένα αξεσουάρ στον προστατευτικό µας εξοπλισµό, µία ρόµπα. Το βαφείο της Nissan είναι όσο σύγχρονο όσο θα µπορούσατε να φανταστείτε. Αυτό που πρέπει να προσθέσουµε είναι πως η καθαριότητά του θυµίζει χειρουργείο. Για να περάσουµε από την είσοδο στον κύριο χώρο του έπρεπε να µπούµε πρώρα σε ένα Vacuum room, στο οποίο δυνατός αέρας αποµάκρυνε σωµατίδια σκόνης από πάνω µας.

Σε αντίθεση µε το υπόλοιπο κοµµάτι της παραγωγής όπου οι κεντρικοί διάδροµοι επικοινωνούν µε τις γραµµές παραγωγής, εδώ οι δύο γραµµές είναι αποµονωµένες σε κάθε πλευρά. Επίσης, οι διάδροµοι είναι περιορισµένοι και παρότι δεν του φαίνεται από την εσωτερική διάταξη, είναι το ψηλότερο κτίριο µε 30 µέτρα ύψος, τρία επίπεδα και είναι επίσης το πιο µεγάλο, στα 74.000 m2. Η διαδικασία βαφής είναι για αρχή βιώσιµη και πλήρως αυτοµατοποιηµένη, µε µοναδική εξαίρεση να αποτελούν τα κοµµάτια διχρωµίας της οροφής, όπου ένας τεχνικός πρέπει µε το χέρι να κάνει masking της περιοχής και στη συνέχεια να βαφεί αυτή.

Η σειρά που ακολουθείται ξεκινάει µε τον καθαρισµό των µεταλλικών πάνελ και το αντιδιαβρωτικό λουτρό. Μια υποσηµείωση πως η επόµενη διαδικασία γίνεται τόσο χειροκίνητα όσο και µε τη βοήθεια ροµπότ και αφορά σε µονώσεις για να είναι το αµάξωµα υδατοστεγές. Ακολουθούν οι προσθήκες νέων ηχοµονωτικών υλικών για την καµπίνα και, τέλος, σχεδόν, η βαφή σε τρία στρώµατα. Αξίζει να σηµειωθεί ότι γίνεται 100% αυτοµατοποιηµένα µε ροµπότ που έχουν στους βραχίονες ειδικά σπρέι, τα οποία ανάλογα με τον κωδικό της γραµµής παραγωγής, επιλέγουν το χρώµα. Από τη µια διαδικασία στην άλλη τα σπρέι καθαρίζονται από ένα σύστηµα πλύσης που διαθέτουν σε άµεσο χρόνο.

Ο ποιοτικός έλεγχος γίνεται και εδώ από τεχνικούς, που δείχνει και το πόσο απαραίτητη είναι η ανθρώπινη µατιά και το άγγιγµα, ακόµα και όταν η τεχνολογία των αισθητήρων έχει µεγαλύτερη ακρίβεια. Όσον αφορά τα χρώµατα που περισσεύουν από τα σπρέι, πέφτουν σε µια σχάρα στο κάτω µέρος και από ένα ειδικό σύστηµα το χαµένο χρώµα απορροφάται σε ένα κύκλωµα και περνάει από ειδικά φίλτρα, για να ανακυκλωθεί στη συνέχεια.

Η βιωσιµότητα δεν έχει να κάνει µόνο µε την ανακύκλωση, αλλά και µε την ενέργεια. Όποτε δεν χρειάζονται ορισµένοι βραχίονες µένουν ανενεργοί, ενώ τµήµατα από το σασί δεν βάφονται για εξοικονόµηση χρώµατος και αφού έτσι κι αλλιώς έχουν περάσει µε τα απαραίτητα αντιδιαβρωτικά στρώµατα πρώτα.

-

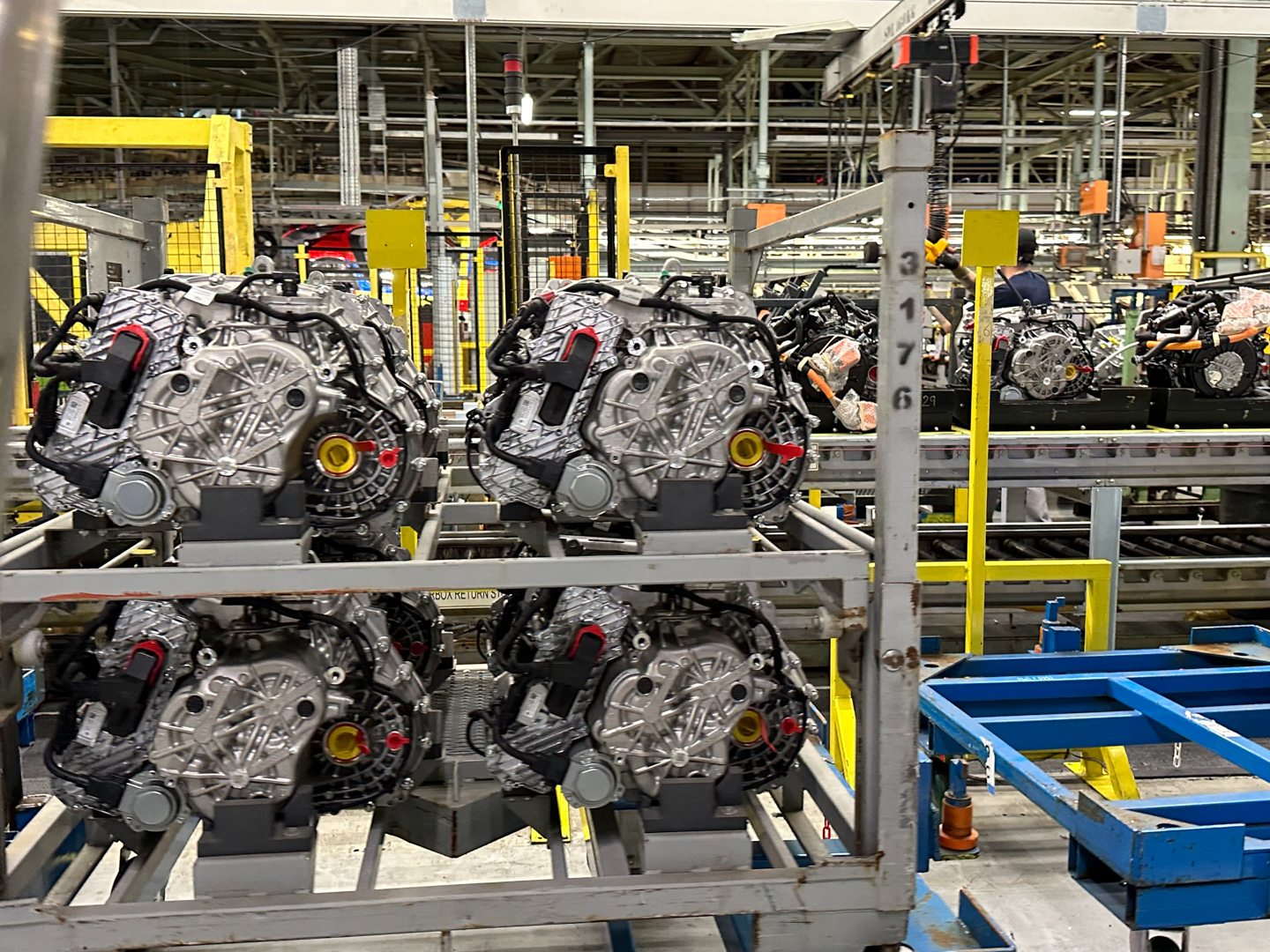

Trim and Chassis: Από σασί σε… λειτουργικό αυτοκίνητο

Οι τελικές και οι πιο χρονοβόρες διαδικασίες γίνονται στην άλλη άκρη του εργοστασίου, στο λεγόµενο Trim and Chassis. Όπως και στα προηγούµενα δύο κτίρια, οι δύο γραµµές παραγωγής συνεχίζουν ως έχουν. Η µία είναι αφιερωµένη στο Qashqai και Qashqai e-Power και η δεύτερη στα Qashqai, Juke και Juke Hybrid. 65.000 m2 σε µία κάθετη και οριζοντιοποιηµένη µονάδα, στην οποία τα πρωτόκολλα ασφάλειας είναι τα πιο αυστηρά, αφού εδώ δουλεύει και το περισσότερο προσωπικό, µε τις περισσότερες διαδικασίες ανά ώρα να γίνονται µε τα χέρια. Όπως µας τόνισαν, τα Data Analytics και τα logistics είναι κρίσιµα για να λειτουργούν όλα στην εντέλεια και παρά τον ανθρώπινο παράγοντα να µην υπάρχουν χρονικά λάθη.

Ο προγραµµατισµός, η προµήθεια των εξαρτηµάτων, η αποθήκευση, η µεταφορά είναι τα πρώτα που πρέπει να γίνουν στην εντέλεια, ώστε να µπορέσει να συνεχίσει η διαδικασία της παραγωγής, µε την τοποθέτηση και τη συναρµολόγηση. Για τον κοινό θνητό, η κατάσταση που επικρατεί από τα εξαρτήµατα είναι χαοτική, µε εκατοµµύρια κωδικούς και δεκάδες ροµπότ-πλατφόρµες να περιµένουν στην ουρά για να παραδώσουν στους τεχνικούς τα εξαρτήµατα, όµως στην πράξη όλα λειτουργούν ρολόι και η µεταφορά γίνεται αυτόµατα και προγραµµατισµένα. Όσο προχωράς στη γραµµή παραγωγής βλέπεις τα αυτοκίνητα να παίρνουν την τελική τους µορφή και επειδή οι διαδικασίες που γίνονται από το ένα βήµα στο άλλο είναι γρήγορες, δεν µπορείς να καταλάβεις πώς µέσα σε µόλις λίγη ώρα έχει ντυθεί το εσωτερικό ή έχουν τοποθετηθεί οι βαµµένοι προφυλακτήρες. Πλησιάζοντας προς τα τελικά στάδια της παραγωγής, πριν από τον ολοκληρωτικό ποιοτικό έλεγχο, τοποθετούνται τα µηχανικά µέρη. Και εδώ είναι που έχει γίνει η επένδυση των 30 εκατοµµυρίων για το µετασχηµατισµό του εργοστασίου και την πλήρη υποστήριξη παραγωγής αµιγώς ηλεκτρικών αυτοκινήτων.

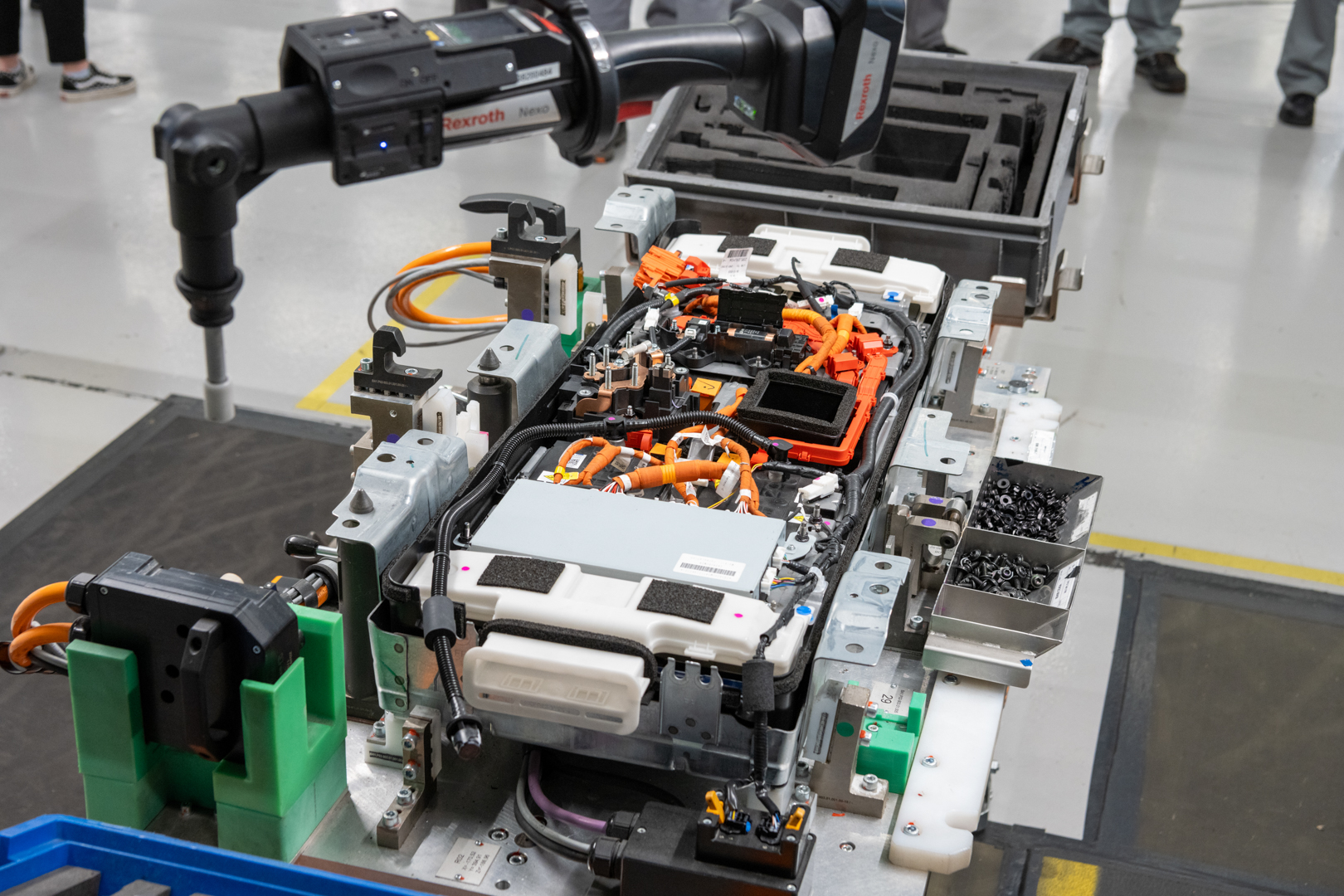

Οι αλλαγές έγιναν στις υπάρχουσες γραµµές παραγωγής µε ένα σύστηµα που διαθέτει µια πλατφόρµα, η οποία ανυψώνει, εφαρµόζει και τοποθετεί την µπαταρία στο πλαίσιο, πριν από την τοποθέτηση του συστήµατος κίνησης. Με αυτόν τον τρόπο µπορεί να συνεχίσει η παραγωγή συµβατικών θερµικών µοντέλων, αλλά ταυτόχρονα να γίνεται η άρτια παραγωγή των αµιγώς ηλεκτρικών. Ακόµα δεν είναι σε πλήρη λειτουργία, κάτι που θα πρέπει να περιµένει την έλευση του νέου Nissan Juke.

Κάνοντας τον κύκλο, από τη µία πλευρά βλέπεις εξαρτήµατα και «γυµνά» αυτοκίνητα και από την άλλη ολοκληρωµένα Qashqai και Juke που περνούν τους τελικούς ελέγχους και ετοιµάζονται για την αποθήκευση και το µικρό ή µακρύ ταξίδι προς τον νέο τους ιδιοκτήτη.

Είναι εντυπωσιακό το πόσο ευχάριστο κλίµα υπάρχει µέσα στο Trim and Chassis, µε τους εργαζοµένους να δουλεύουν σαν µία πολύ καλά προπονηµένη οµάδα. Άριστοι τεχνίτες που αγαπούν τη δουλειά τους και απ’ ό,τι φαίνεται η Nissan αποτελεί και έναν πολύ καλό εργοδότη, που διατηρεί ευχαριστηµένους τους υπαλλήλους της.

Εκεί µάλιστα που άλλες εταιρείες έχουν κάνει περιττές διαδικασίες αυτοµατοποιηµένες, στο εργοστάσιο στο Sunderland ο ανθρώπινος παράγοντας εκτιµάται στο µέγιστο. Η µουσική από τα µεγάφωνα στη γραµµή παραγωγής και τα χαµόγελα των ανθρώπων που δουλεύουν στο εργοστάσιο δύσκολα ξεχνιούνται.

-

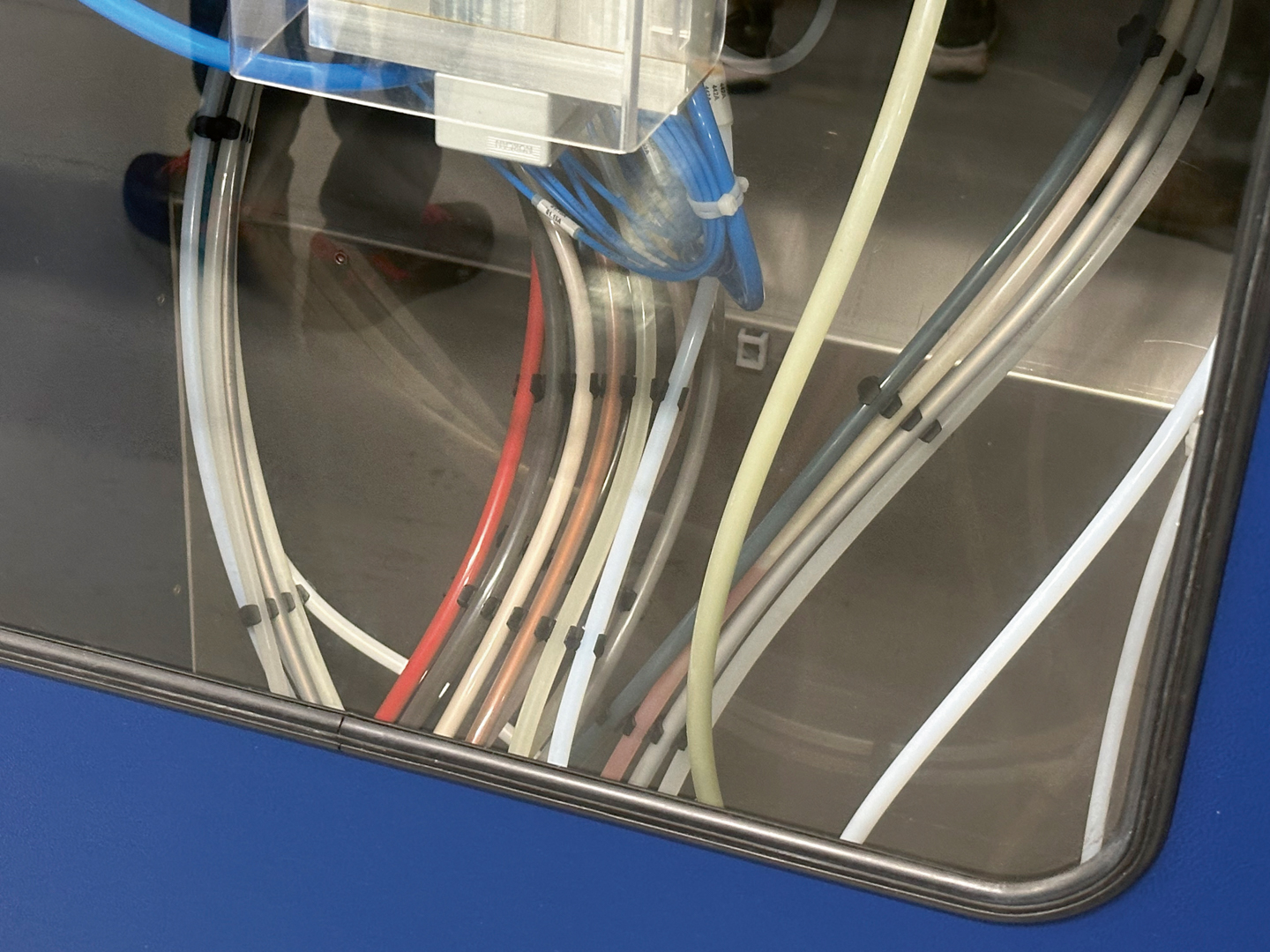

Battery Assembly: Το ανθρώπινο λάθος δεν υφίσταται στην κατασκευή µπαταριών

Τελευταίο τµήµα του εργοστασίου, που πριν από µια δεκαετία δεν υπήρχε προφανώς, είναι αυτό της συναρµολόγησης των µπαταριών για τα υβριδικά Qashqai και Juke. Τεχνογνωσία και τεχνολογία στον µέγιστο βαθµό. Εδώ είχαµε την ευκαιρία να πάρουµε την παραγωγή στα χέρια µας και να διαπιστώσουµε ότι το ανθρώπινο λάθος δεν είναι δυνατό σε ένα σύγχρονο εργοστάσιο. Η συνέχισης παρακολούθηση και καθοδήγηση από τους υπολογιστές απλοποιούν τη διαδικασία για τους µηχανικούς και τους απαλλάσσουν από το άγχος των πολλών… volt.

Σε κάθε χώρισµα λοιπόν και ανάλογα µε την µπαταρία, δύο οθόνες δείχνουν επακριβώς τα στάδια που πρέπει ο µηχανικός να ακολουθήσει για τη συναρµολόγηση. Εµείς απλά βιδώσαµε το κάλυµµα µίας αποφορτισµένης προφανώς, µπαταρίας ενός Juke. Το αυτόµατο µπουλονόκλειδο που κρεµόταν µε σύρµα από την οροφή για να µην κουράζονται τα χέρια αναγνώριζε τη ροπή και ανάλογα ακολουθούσαν οι επόµενες κινήσεις: είτε σταµατούσε µόλις είχε βιδώσει όσο χρειάζεται ή αν το βίδωνες λιγότερο, οι αισθητήρες το διάβαζαν και ξεβίδωνε αυτόµατα ώστε να επαναλάβεις τη διαδικασία. Ένα απλό παράδειγµα που όλοι µας µπορούσαµε να κάνουµε, η ίδια λογική όµως εφαρµόζεται σε κάθε περίπλοκη διαδικασία.

Οι άνθρωποι µετράνε!

Επιτρέψτε µου να κλείσω µε µια προσωπική «νότα». Αυτό το ταξίδι ήταν ένα από τα πιο «γεµάτα» και εντυπωσιακά που έχω κάνει. Είναι σίγουρα για εµάς τους δηµοσιογράφους του ειδικού Τύπου πολύ όµορφη η στιγµή της παρουσίασης και πρώτης οδηγικής επαφής ενός ολοκαίνουριου µοντέλου. Αυτή η εµπειρία όµως ήταν µοναδική και η πληροφορία που πήραµε από το εργοστάσιο ατελείωτη. Σύγχρονη, απλή και αποτελεσµατική, µε τη βιωσιµότητα σε πρώτο πλάνο, η διαδικασία παραγωγής και, παρά την πλήρη αυτοµατοποίηση, ο ανθρώπινος παράγοντας παραµένει ζωντανός και νοµίζω ότι ο λόγος πάει στους 6.000 εργαζοµένους τους εργοστασίου. Με αφορµή αυτούς να αναφέρω πως περάσαµε και εµείς µια αξιολόγηση, σαν skill test τοποθέτησης εξαρτηµάτων, µπριζώµατος και βιδώµατος. Οι 7 διαδικασίες αυτές φαίνονταν πανεύκολες, όµως όταν το χρονόµετρο γυρνούσε η αλήθεια ήταν διαφορετική. Οµολογώ πως έτρεµα χωρίς λόγο σε κάποια σηµεία που έπρεπε να τοποθετήσω δύο παξιµάδια ταυτόχρονα και µάλιστα χωρίς να γνωρίζω ότι αυτό το τεστ ήταν πραγµατικό και όλοι οι υποψήφιοι εργαζόµενοι πρέπει να το περάσουν. Είναι ένας επαναλαµβανόµενος κύκλος των 7 διαδικασιών που πρέπει να γίνει 10 φορές σερί σε λιγότερο από 16 λεπτά. Μόλις το 30% περνάει αυτό το τεστ και ο καλύτερος χρόνος ανήκει σε µια υπάλληλο που δουλεύει ακόµα, σε 9 λεπτά και 59”.

Πόσο… πράσινο είναι

Στο πλαίσιο της στρατηγικής EV36Zero, η Nissan έχει θέσει ως στόχο το 2050 ο κύκλος ζωής των αυτοκινήτων, συµπεριλαµβανοµένης της παραγωγής τους, να απαλλαχθεί από τις εκποµπές ρύπων στο 100%. Το εργοστάσιο αυτή τη στιγµή βρίσκεται σε καλό δρόµο, ενώ ήδη από το 2005 εγκαταστάθηκαν οι πρώτες ανεµογεννήτριες.

✓ Συνολικά 10 ανεµογεννήτριες συνεισφέρουν 7MW.

✓ Δύο ηλιακά αιολικά πάρκα: ένα 5MW και ένα 20MW.

✓ Τα παραπάνω αντιστοιχούν στο 20% των αναγκών ηλεκτρικής ενέργειας του εργοστασίου Sunderland.

✓ Επί του παρόντος αντικαθίστανται τα πτερύγια στις ανεµογεννήτριες µε νέα, πιο αποδοτικά µήκους 25 µέτρων για αύξηση της ετήσιας παραγωγής.

Χρήση ενέργειας και νερού

✓ 230 έξυπνοι µετρητές σε όλο το εργοστάσιο καταγράφουν τη λεπτοµερή χρήση ενέργειας.

✓ Το τµήµα του Digital Engineering χρησιµοποιεί δεδοµένα για την κατασκευή του Energy Dashboard, ώστε οι υπόλοιπες οµάδες να µπορούν να περιορίσουν τη χρήση ενέργειας.

Όλες οι ειδήσεις

Δοκιμή Hyundai Kona 1.6T 198PS: Βιταμινούχο!

Ντεμπούτο για το πρώτο ηλεκτρικό MINI John Cooper Works

Η νέα Alfa Romeo Junior διαθέσιμη στην Ελλάδα με τιμή από €29.900!