Το εργοστάσιο του BMW Group στο Regensburg εισάγει μια νέα διαδικασία για τον έλεγχο, την επεξεργασία και τη σήμανση των βαμμένων επιφανειών.

Το εργοστάσιο της BMW στο Regensburn έγινε η πρώτη μονάδα παραγωγής αυτοκινήτων στον κόσμο που χρησιμοποιεί μια νέα, ψηφιοποιημένη και αυτοματοποιημένη διαδικασία για την επεξεργασία, την επιθεώρηση και τη σήμανση των βαμμένων επιφανειών των αυτοκινήτων στην παραγωγή. Με τη νέα, καινοτόμα προσέγγιση, ρομπότ που ελέγχονται από τεχνητή νοημοσύνη επεξεργάζονται το κάθε όχημα, επιβεβαιώνοντας πως πληροί τα αντικειμενικά πρότυπα ποιότητας της γερμανικής μάρκας. Η εν λόγω διαδικασία εξασφαλίζει μεγαλύτερη λειτουργική σταθερότητα, μικρότερο χρόνο παράδοσης και υψηλά επίπεδα ποιότητας, ενώ τα δεδομένα -που αποθηκεύονται στο cloud- επιτρέπουν την βέλτιστη ανάλυση των αιτιών. Αυτά αποτελούν ένα ακόμη βήμα του BMW Group προς το ψηφιακό και έξυπνο συνδεδεμένο εργοστάσιο BMW iFACTORY.

Βαφή, λείανση, γυάλισμα – Η χρήση τεχνητής νοημοσύνης ( AI ) υποστηρίζει μοναδικές διαδικασίες.

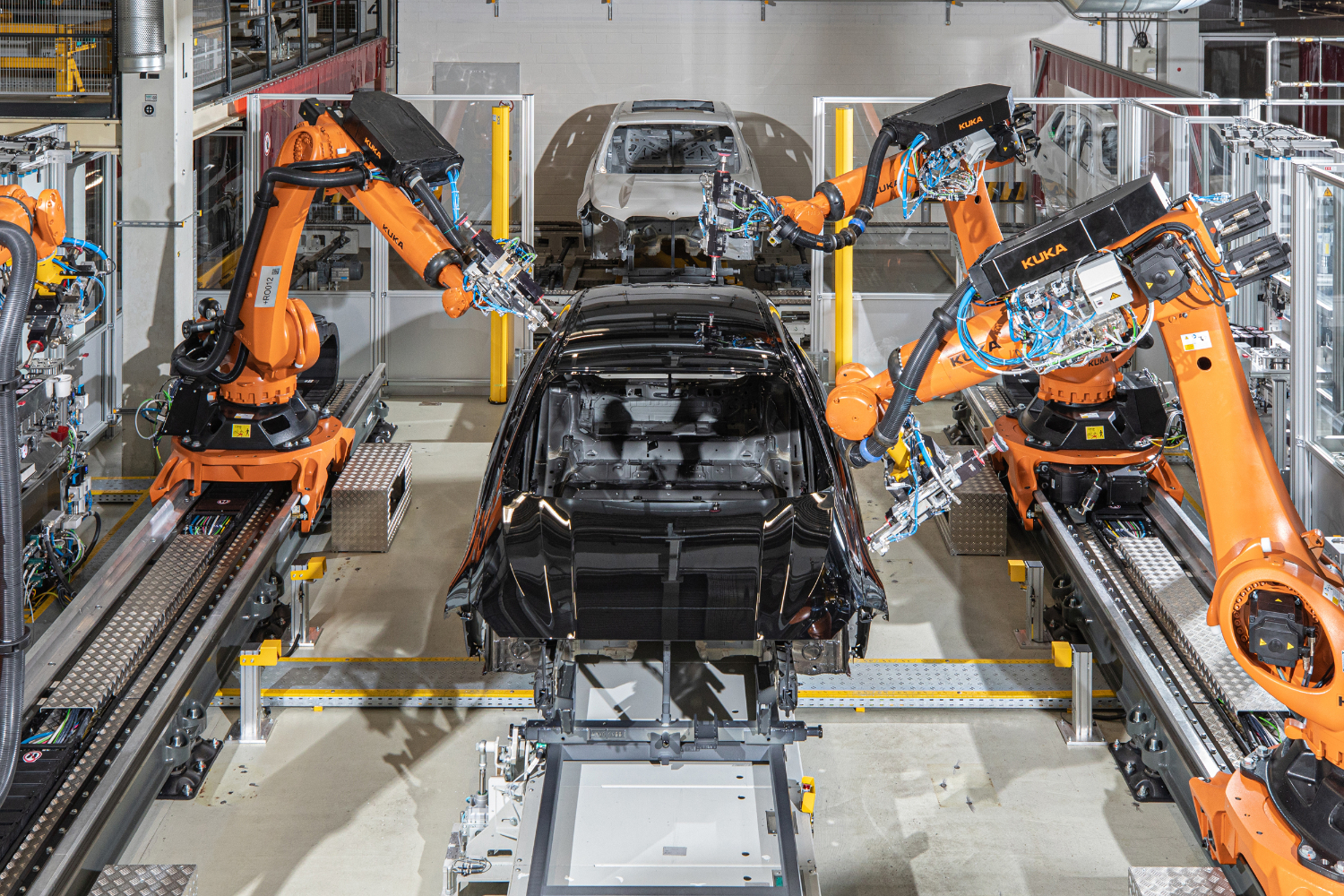

Το όλο σκηνικό θυμίζει θεατρικό έργο που είναι καλά προβαρισμένο: Τέσσερα ρομπότ βρίσκονται στον θάλαμο επεξεργασίας, γύρω από ένα φρεσκοβαμμένο αμάξωμα. Σα να εκτελούν εντολές, τα ρομπότ αρχίζουν να επεξεργάζονται την επιφάνεια του αμαξώματος. Τρίβουν, εφαρμόζουν το στιλβωτικό, γυαλίζουν, αλλάζουν τα παρελκόμενα και αλλάζουν το γυαλόχαρτο. Κάμερες παρακολουθούν την όλη διαδικασία. «Το μοναδικό στοιχείο εδώ είναι ότι τα ρομπότ εργάζονται σε κάθε αμάξωμα εκεί που είναι απαραίτητο – επειδή τα μικροσκοπικά στίγματα και τα εξογκώματα που μπορεί να εμφανιστούν μετά την εφαρμογή της τελικής βαφής, τα οποία θέλουμε να αφαιρέσουμε, βρίσκονται σε διαφορετικά σημεία σε κάθε όχημα», εξηγεί ο Stefan Auflitsch, επικεφαλής του τμήματος Εφαρμογής και Φινιρίσματος Βαφής Παραγωγής στο εργοστάσιο BMW Group στο Regensburg. «Τα ρομπότ είναι συνήθως προγραμματισμένα να ακολουθούν το ίδιο μοτίβο μέχρι να επαναπρογραμματιστούν. Η χρήση τεχνητής νοημοσύνης τους επιτρέπει να εργάζονται με πιο προσαρμοσμένο τρόπο. Καθώς έως και 1.000 οχήματα περνούν από τη διαδικασία τελικής επεξεργασίας κάθε εργάσιμη ημέρα, αυτό προσθέτει 1.000 μοναδικές διαδικασίες».

Η αυτοματοποιημένη επεξεργασία επιφανειών (Automated Surface Processing) χρησιμοποιείται στη μαζική παραγωγή στο εργοστάσιο του BMW Group στο Regensburg από τον Μάρτιο του 2022. Eίναι το πρώτο εργοστάσιο αυτοκινήτων παγκοσμίως που χρησιμοποιεί αυτή τη βασισμένη στην τεχνητή νοημοσύνη διαδικασία, σε αυτή την κλίμακα. Για να διασφαλιστεί ότι όλα λειτουργούν ομαλά, μία άλλη αυτοματοποιημένη διαδικασία προηγείται αυτού του σταδίου, που θεωρείται εδώ και καιρό η τελευταία λέξη της τεχνολογίας στην αυτοκινητοβιομηχανία: Η αυτοματοποιημένη επιθεώρηση επιφανειών (Automated Surface Inspection) ξεκινά με τον εντοπισμό και την καταγραφή των χαρακτηριστικών που απαιτούν επεξεργασία μετά την εφαρμογή της τελικής επίστρωσης.

Ασπρόμαυρο για μεγαλύτερη διαφάνεια: από τη λωρίδα φωτός στο ψηφιακό προφίλ.

Στην αυτοματοποιημένη επιθεώρηση επιφανειών (Automated Surface Inspection), το σύστημα χρησιμοποιεί πρώτα ένα όργανο γνωστό ως εκτροπόμετρο για να εντοπίσει τα χαρακτηριστικά που αποκλίνουν. Ενώ οι μεγάλες οθόνες προβάλλουν ασπρόμαυρα ριγέ μοτίβα στην επιφάνεια του οχήματος, οι κάμερες το σαρώνουν και ανιχνεύουν ακόμη και την παραμικρή απόκλιση στην ανακλαστική βαφή μέσω της αλλαγής στο ριγέ σχέδιο. Όπως ένα τέλεια εκπαιδευμένο μάτι, η κάμερα καταγράφει τις περιοχές που αποκλίνουν από το ιδανικό και μεταδίδει τα δεδομένα αυτά απευθείας στο συνδεδεμένο σύστημα ενός υπολογιστή. Ο υπολογιστής αποθηκεύει την ακριβή θέση, το σχήμα και το μέγεθος των αποκλίσεων, δημιουργεί μια ψηφιακή τρισδιάστατη εικόνα από τα δεδομένα και την ταξινομεί βάσει αντικειμενικών κριτηρίων. Με αυτόν τον τρόπο, όλες οι επιφάνειες του οχήματος επιθεωρούνται με στόχο τη διασφάλιση της ποιότητας για τον πελάτη, και αντιμετωπίζονται όπως απαιτείται. «Το σύστημα γνωρίζει ήδη σήμερα τόσα πολλά όσα γνωρίζουν οι καλύτεροι εργαζόμενοί μας μαζί. Χρησιμοποιήσαμε τις γνώσεις ολόκληρης της ομάδας μας για να ολοκληρώσουμε το σύστημα – η λειτουργία του εξοπλισμού βασίζεται στη μοναδική τεχνογνωσία των συνεργατών μας. Διοχετεύσαμε την εμπειρία τους στον προγραμματισμό: σε αυτή τη βάση, ο αλγόριθμος αναγνωρίζει πλέον και αποφασίζει αντικειμενικά ποια χαρακτηριστικά χρειάζονται μετεπεξεργασία», εξηγεί ο υπεύθυνος του project Daniel Poggensee, σχεδιαστής δομών για την Surface Technology. Από τα δεδομένα που συλλέγονται, το σύστημα δημιουργεί ένα ξεχωριστό προφίλ για κάθε αμάξωμα, το οποίο χρησιμεύει στη συνέχεια ως βάση για την ανά περίπτωση επεξεργασία της επιφάνειας. Αυτό σημαίνει ότι κανένα ‘ψεγάδι’, όσο μικρό κι αν είναι, δεν μπορεί να διαφύγει της ανίχνευσης.

Η νέα μέθοδος προσφέρει ακόμη περισσότερα πλεονεκτήματα σε σχέση με την αξιόπιστη ανίχνευση των χαρακτηριστικών και συντομότερο χρόνο διεργασίας: Η αυτοματοποιημένη επεξεργασία επιφανειών όχι μόνο επεξεργάζεται όλες τις αποκλίσεις που καταγράφονται με τη βέλτιστη σειρά και με την κατάλληλη ταχύτητα, αλλά και με σταθερότητα, επαναληψιμότητα και πάντα με την ίδια ανώτερη ποιότητα.

Όλα τα δεδομένα στο cloud – βήμα προς βήμα προς το συνδεδεμένο εργοστάσιο.

Ωστόσο, υπάρχουν όρια στη χρήση των ρομπότ. Για παράδειγμα, δεν μπορούν να επεξεργαστούν τα άκρα του αμαξώματος ή τα τελευταία χιλιοστά δίπλα στην πόρτα και άλλους αρμούς. Η τάπα πλήρωσης καυσίμου είναι επίσης πολύ εύθραυστη. Για το λόγο αυτό, υπάρχουν οι ειδικά εκπαιδευμένοι υπάλληλοι οι οποίοι προσθέτουν τις τελευταίες πινελιές και πραγματοποιούν τον τελικό έλεγχο του αμαξώματος. Εδώ, τα δεδομένα με τα χαρακτηριστικά που έχουν καταγραφεί προηγουμένως υποστηρίζουν για μια ακόμα φορά τη δουλειά τους: Ένας προβολέας λέιζερ επισημαίνει ψηφιακά τις σχετικές περιοχές της επιφάνειας του αμαξώματος, ώστε να διασφαλίζεται ότι τίποτα δεν παραβλέπεται.Επομένως, η αυτοματοποιημένη σήμανση επιφανειών (Automated Surface Marking) είναι έως τώρα το τελευταίο βήμα της αυτοματοποιημένης διαδικασίας φινιρίσματος. Ωστόσο, σύμφωνα με τον Poggensee, υπάρχουν περισσότερες ιδέες για το μέλλον: «Αφενός, χάρη στα δεδομένα στο cloud, αναμένουμε ότι σύντομα θα μπορούμε να επεμβαίνουμε στη διαδικασία ακόμη νωρίτερα, εάν υπάρχουν τυχόν ασυνέπειες – γεγονός που θα μας επιτρέψει να αποτρέψουμε εξαρχής την εμφάνιση σφαλμάτων». Από την άλλη, ο εξοπλισμός που χρησιμοποιείται θα πρέπει να είναι σε θέση να καταγράφει αυτόματα τις εργασίες που εκτελούν οι εργαζόμενοι, έτσι ώστε να μην χρειάζεται να πηγαινοέρχονται μεταξύ του αμαξώματος και του υπολογιστή για την τεκμηρίωση. Εκτός από την εξοικονόμηση χρόνου, αυτό μειώνει επίσης την πολυπλοκότητα και αυξάνει την προστιθέμενη αξία.

Το εργοστάσιο του BMW Group στο Regensburg είναι το πρώτο που χρησιμοποιεί την εν λόγω αυτοματοποιημένη διαδικασία τριών σταδίων στην κανονική παραγωγή. Επί του παρόντος έχει αρχίσει να επεκτείνεται και σε άλλα εργοστάσια.